| 應用領域 | 航天,電氣 |

|---|

產品分類品牌分類

-

鋼結構防火涂料及隔熱效率試驗爐 建材及制品單體燃燒試驗裝置 酒精噴燈燃燒試驗儀 塑膠跑道面層材料阻燃儀 安全帽阻燃性能試驗儀 阻燃性測試儀 紙面石膏板遇火穩定性測試 阻燃紙和紙板燃燒測試儀 粘結強度檢測儀 分體式汽車內飾燃燒性能儀 汽車內飾燃燒性能儀風速儀 汽車內飾燃燒性能測試儀 點著溫度測試儀 小室法防火涂料測試儀 單根電線電纜垂直燃燒儀 紡織品垂直燃燒儀 泡沫水平垂直燃燒試驗儀 針焰及水平垂直試驗一體機 漏電起痕測試儀 隧道法防火涂料測試儀 大板法防火涂料測試儀 初期干燥抗裂性試驗裝置 鋼結構防火涂料小樣試驗爐 絕熱用巖棉熱荷重測試儀 建材制品燃燒熱值測試裝置 電腦觸摸屏建材煙密度測試 電腦觸摸屏建材不燃性試驗 建材可燃性試驗爐 電工套管阻燃性能測試儀 數顯式溫控款氧指數測定儀 流量計式氧指數測定儀 數顯式氧指數測定儀 水平垂直燃燒試驗儀 針焰試驗機 灼熱絲試驗儀

產品簡介

詳細介紹

儀器型號:LJC-10KV LJC-20KV LJC-50KV LJC-100KV LJC-150KV

LJC-200KV 儀器名稱:耐壓儀 交流介質強度試驗裝置 計算機控制交流介質強度試驗裝置 工頻耐壓強度試驗裝置

GB/T1408絕緣材料電氣強度試驗方法第1部分:工頻下試驗

1、范圍 LJC-10KV型-交流介質強度試驗裝置廠家

GB/T1408的本部分規定了測量固體絕緣材料工頻(即48Hz~62Hz)短時電氣強度的試驗方法.本部分規定了用液體和氣體作為固體絕緣材料試驗時的浸漬劑或周圍媒質,但不適用于液體和氣體的試驗.

注:本部分包括測定團體絕緣材料表面擊穿電壓的方法.

2、規范性引用文件 LJC-10KV型-交流介質強度試驗裝置廠家

下列文件中的條款通過GB/T 1408的本部分的引用而成為本部分的條款。 凡是注日期的引用文件,其隨后所有的修改單<不包括勘誤的內容>或修訂版均不適用于本部分,然而,鼓勵根據本部分達成 協議的各方研究是否可使用這些文件的版本。 凡是不注日期的引用文件,其版本適用于本部分.

GB/T 1981. 2-2003 電氣絕緣用漆第2部分:試驗方法(IEC 60464“2: 2001, IDT)

GB/T 7113. 2-2005 絕緣軟管 試驗方法(IEC 60684-2:1997 ,MOD)

GB/T 10580-2003 固體絕緣材料在試驗前和試驗時采用的標準條件(IEC 60212: 1971,IDT) ISO 293: 1986 塑料 熱塑性材料壓模塑試樣

ISO 294-1: 1996 塑料 熱塑性材料試樣的注模塑法 第1部分: 一般原則、多用途模塑件及條形試樣

ISO 294-3: 1996 塑科 熱塑性材料試樣的注模塑法 第3部分:小板 ISO 295: 1991 塑料 熱固性材料壓模塑試樣

ISO 10724: 1994 塑料 熱固性模塑料 注塑成型多用途試樣

IEC 60296: 2003 變壓器和開關用的未使用過的礦物絕緣油規范

IEC 60455-2, 1998 電氣絕緣用柑脂基反應復合物 第2部分:試驗方法 IEC 60674-2: 1988 電氣用塑料薄膜 第2部分z試驗方法

下列定義適用于本部分。

3. 1電氣擊穿

試樣承受電應力作用時,其絕緣性能嚴重損失,由此引起的試驗田路電流促使相應的回路斷路器動作.

注:擊穿通常是由試中羊和電極周圍的氣體或液體媒質中的局部放電引起,并使得較小電極(或等徑兩電極)邊緣的試樣遭到破壞

3.2 閃絡

試樣和電極周圍的氣體或液體媒質承受電應力作用時,其絕緣性能損失,由此引起的試驗回路電流促使相應的回路斷路器動作.

注:碳化通道的出現或穿透試樣的擊穿可用于區分試驗是擊穿還是閃絡。

3.3 擊穿電壓

3.3. 1 <在連續升壓試驗中>在規定的試驗條件下,試樣發生擊穿時的電壓。

3.3.2 <在逐級升壓試驗中>試樣承受住的高電壓,即在該電壓水平下,整個時間內試樣不發生擊穿。

3.4 電氣強度

在規定的試驗條件下,擊穿電壓與施加電壓的兩電極之間距離的商。 注除非另有規定,應按本部分5.4規定測定兩試驗電極之間的距離。

4.1 按本部分得到的電氣強度試驗結果,能用來檢測由于工藝變更、老化條件或其他制造或環境情況而引起的性能相對于正常值的變化或偏離,而很少能用于直接確定在實際應用中的絕緣材料的性能狀態

4.2 材料的電氣強度測試值可受如下多種因素的影響:

4. 2. 1 試樣的狀態

a) 試樣的厚度和均勻性,是否存在機械應力;

b) 試樣預處理,特別是干燥和浸漬過程;

c) 是否存在孔隙、水分或其他雜質。

4.2.2試驗條件

a) 施加電壓的頻率、被形和升壓速度或加壓時間;

b) 環境溫度、氣壓和濕度;

c) 電極形狀、電植尺寸及其導熱系數;

d) 周圍媒質的電、熱特性。

4.3 在研究還沒有實際經驗的新材料時,應考慮到所有這些有影響的因素本部分規定了一些特定的條件,以便迅速地判別材料,并可用以進行質量控制和類似的目的.

用不同方法得到的結果是不能直接相比的,但每一結果可提供關于材料電氣強度的資料。應該指出的是,大部分材料的電氣強度隨著電極間試樣厚度的增加而減小,也隨著電壓施加時間的增加而減小。

4.4 由于擊穿前的表面放電的強度和延續時間對大多數材料測得的電氣強度有顯著影響,為了設計直到試驗電壓無局部放電的電氣設備,必須知道材料擊穿前無放電的電氣強度,但本部分的方法通常不適用于提供這方面的資料。

4.5 具有高電氣強度的材料未必能耐長時期的劣化過程,例如熱老化腐蝕或由于局部放電而引起化學腐蝕或潮濕條件下的電化學腐蝕或潮濕條件下的電化學腐蝕,而這些過程都會導致在運行中于較低的電場強度下發生破壞。

金屬電極應始終保持光滑、清潔和無缺陷。

注1:當對薄試樣進行試驗時,電極的維護格外重要為了在擊穿時盡量減小電極損傷,優先采用不銹鋼電極.

接到電極上的導線既不應使得電極傾斟或其他移動或使得試樣上壓力變化,也不應使得試樣周圍的電場分布受到顯著影響,

注2:試驗非常薄的薄膜(例如,<5μm厚>時,這些材料的產品標準應規定所用的電極、操作的具體程序和試樣的制備方法。

5.1 垂直于非疊層材料表面和垂直于疊層材料層向的試驗

5.1. 1 植材和片狀材料(包括紙植、紙、織物和薄膜)

5.1. 1. 1 不等直徑電極

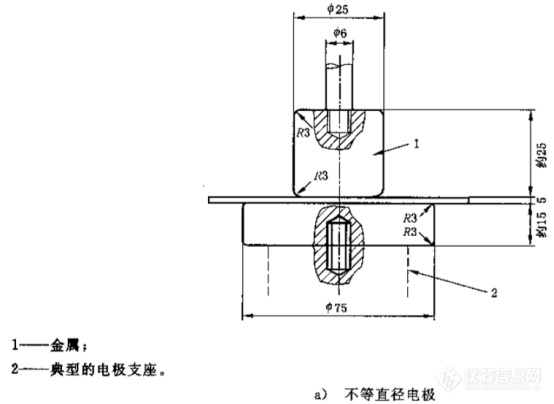

電極極由兩個金屬圓柱體組成,其邊緣倒圓成半徑為(3.0土0.2) mm的圓弧。其中一個電極的直徑為(25士1) mm,高約25 mm,另一個電極直徑為(75士。mm,高約 15 mm。 兩個電極同鈾放置,誤差在 2mm內,如圖la)所示。

5.1. 1. 2 等直徑電極

如果使用一電極架便上下電極準確對中放置,誤差在1. 0 mm內,則下電極直徑可減小到(25士 。 mm,兩電極直徑差不大于0. 2 mm. 其所測結果與5. 1. 1. 1不等直徑電極測得的結果不一定相同。

5. 1. 1. 3 厚樣品的試驗

當有規定時,厚度超過 3mm 的板材和片材應單面機加工至(3. 0 士 0. 2) mm. 然后,試驗時將高壓電極置于未加工的面上。

注:為了避兔網絡或因受現有設備限制,必要時可以根據需要,通過機加工把試樣制備成更小的厚度。

5.1. 2 帶、薄膜和窄條

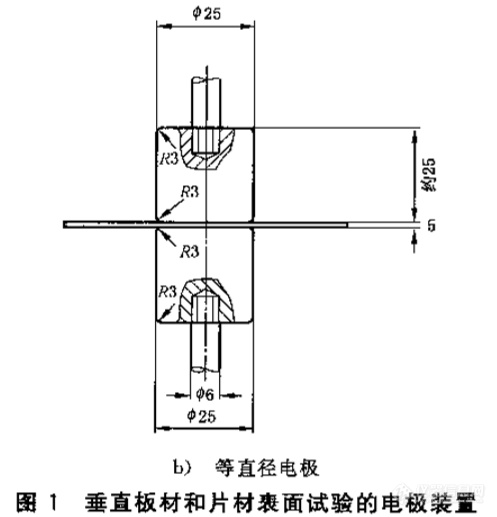

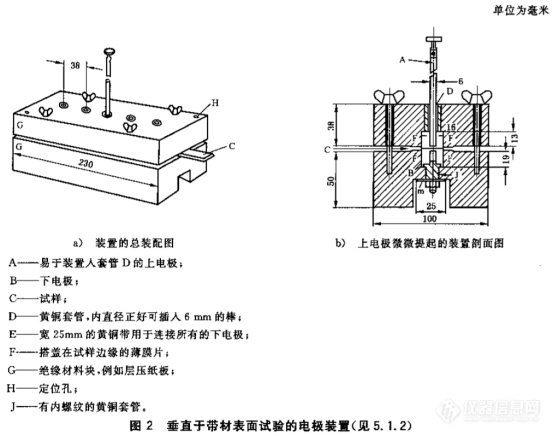

兩個電極為兩根金屬棒,其直徑為(6. 0±0. 1) mm. 垂直安裝在電極架內,使一個電極在另一個電 撞上面,試樣夾在棒的兩個端面之間。

上下電極要同心軸,誤差在0.1 mm內。 兩電面應與其軸向相垂直,端面的邊緣倒成半徑為(1. 0土0.2) mm的圓弧。 上電極壓力為(50±2) g且應能在電極架內的沿垂直方向自由移動。

圖 2 示出了一種合適的裝置。 如果需要使試樣在拉伸狀態下進行試驗,則應將試樣夾在架子中,使試樣披在如圖2所示的規定的位置上。 為達到所需的拉伸,方便的辦法是將試樣的一端纏在可旋轉的圓捧上。

為了防止窄條邊緣發生閃絡,可用薄膜或其他薄的絕緣材料條搭蓋在窄條邊緣并夾住試樣。 此外, 電極周圍可以采用防弧密封固,此時電植和密封圈之間留有(1~2) mm的環狀間隙。 下電極與試樣之間的間隙(在上電極與試樣接觸之前>應小于0.1 mm。

注:對薄膜的試驗,見IEC60674-2,1998,

5. 1. 3 軟管和軟套管

按GB/T7113. 2-2005進行試驗。

5.1. 4 硬管<內徑100mm及以下的)

外電極是(25士1) mm寬的金屬箱帶,內電極是與內壁緊配合的導體,例如圓棒、管、金屬箔或充填直徑(0. 75~2. 0) mm的金屬球,便與管材的內表面良好接觸, 不管怎樣,內電極的每端應至少伸出 外電極25 mm。

注:當沒有有害影響時,可用硅油、硅脂或凡士林將箔貼到試樣的內外表面。

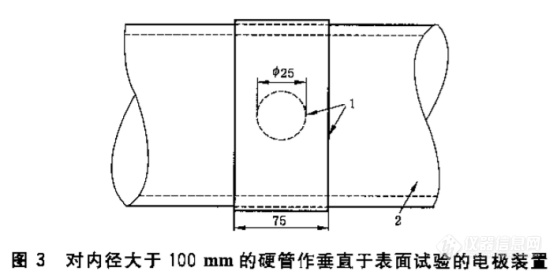

5. 1. 5 硬管(內徑大于100 mm)

外電極是(75土1)mm寬的金屬錨帶,內電極是直在(25±1)mm的圓形金屬箔,金屬箔應相當柔軟以適應圓筒的曲率,該裝置如圖3所示。

5.1. 6 澆注及模塑材料

5.1. 6. 1 澆注材料

按IEC 60455-2: 1998制樣和試驗。

5.1. 6. 2 模塑材料

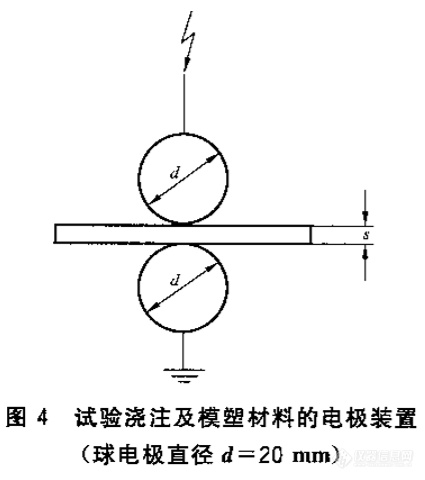

應用一對球電極,每個球的直徑為(20.0士0.1) mm,在排列電極時,使它們共有的軸線與試樣平面垂直(見圖4)。

5.1. 6. 2. 1 熱固性材料

應用(1. 0土0.1) mm厚的試樣,這些試樣可以按ISO 295: 1991壓塑成型或按ISO 10724: 1994注塑成型,其表面尺寸應足以防止閃絡(見5. 3. 2)。

注:如果不能應用(1. 0土0. 1) mm厚的試樣,則可用(2. 0土O. 2) mm厚的試樣。

5.1. 6. 2. 2熱塑性材料

應用按ISO 294-1: 1996和ISO294-3: 1996中同型注塑成型試樣,尺寸為60 mm×60 mm×1 mm. 如果該尺寸不足以防止閃絡(見5. 3. 2)或按相關材科標準規定要求用壓塑成型試樣,此時用按 ISO 293: 1986壓塑成型的平板試樣,其直徑至少為100 mm,厚(1.0±0.1) mm。

注塑或壓塑的條件見相關材料標準。如果沒有可適用的材料標準,則這些條件必須經供需雙方協商。

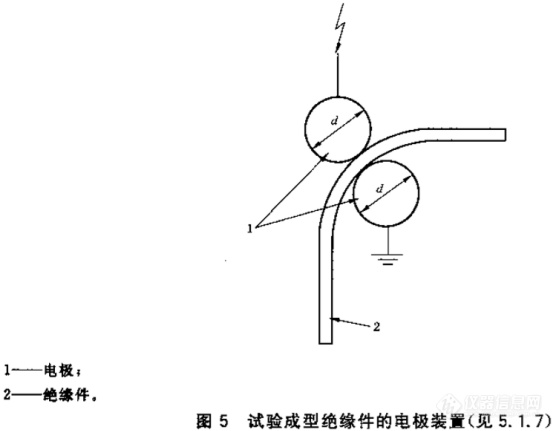

5.1. 7 硬質成型件

對不能將其置于平面電極間的成型絕緣件,應采用對置的等直徑球電極。通常用作這類試驗的電極直徑為12. 5 mm或20 mm(見圖5)。

5.1. 8清漆

按GB/T 1981. 2-2003進行試驗。

5.1.9 充填膠

電極是兩個金屬球,每個球的直徑為(12. 5 ~ 13)mm. 水平同軸放置,除另有規定外,彼此相隔(1. 0土0.1) mm,并都嵌入充填膠內 。 應注意避免出現空隙,特別避免兩電極間的空隙。 由于用不同的 電極距離得到的結果不能直接相比,因此必須在材科規范的試驗報告中注明間隙距離.

5.2 平待于非疊層材料表面和平行于疊層材料層向的試驗

如果不必區分由試樣擊穿引起的破壞和貫穿表面引起的破壞,則可使用5. 2.1或5. 2. 2 的電極,但 5. 2. 1的電極應被優先采用。

當要求防止表面破壞時.應采用5. 2. 3的電般 。

5. 2. 1 平行飯電極

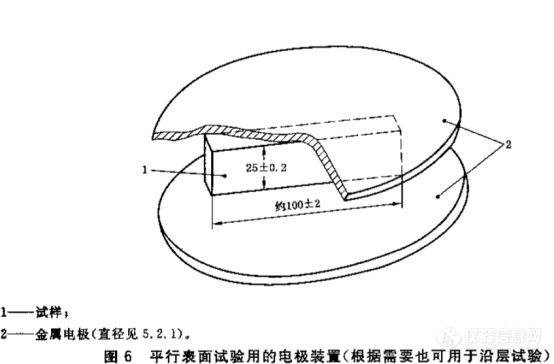

5. 2. 1. 1 板材和片材

試驗板材和片材時,試樣厚度為被試材料厚度,試樣表面為長方形,長(100士2) mm,寬(25. 0士 。.2) mm,試樣兩側面應切成垂直于材料表面的兩個平行平面。 試樣夾在金屬平行板之間,兩金屬板相距25mm,厚度不小于10 mm,電壓施加在金屬板上。對于薄材料可以用2個或3個試樣恰當地放置 <即:使它們的表面形成合適的角度>以支撐上電極。電極應有足夠大的尺寸,以覆蓋試樣邊緣至少超過試樣各邊15 mm,要注意保證試樣上下兩面的整個面積均與電極良好的接觸。電極的邊緣應適當倒圓(半徑為(3-5)mm),以避免電極的邊與邊之間的閃絡(見圖6)

注,如果現有設備不能使試樣擊穿,則可以將試樣寬度減少至05. 0±0. 2) mm或 (10.0土O. 2) mm. 試樣寬度的這種減少,必須在報告中予以特別說明。

這種電極僅適用于厚度至少為1. 5 mm的硬質材料的試驗。

5. 2. 1. 2硬管

試驗硬管時,試樣是一個完整的環或圓弧長度為100 mm的一段環,其軸向長度為(25士0. 2) mm。試樣兩端應加工成垂直于管鈾向的兩個平行的平面。將試樣放在兩平行板電極之間按5. 2. 1. I所述的板材和片材的試驗方法進行試驗,必要時可用(2~3)個試樣來支撐上電極。電極應有足夠大的尺寸以使電極覆蓋試樣并至少超過試樣各邊15 mm,要注意保證試樣上下兩面的整個面積均與電極良好接觸。

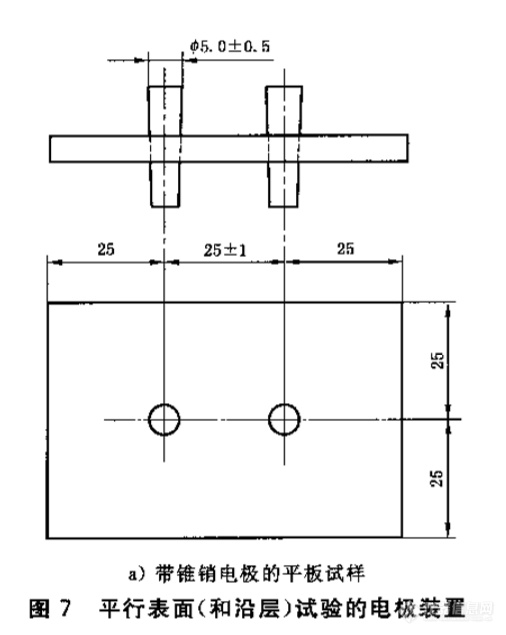

5. 2. 2 錐銷電極

在試樣上垂直試樣表面鉆兩個相互平行的孔,兩孔中心距離為(25土1) mm. 兩孔的直徑這樣來確定:用錐度約2%的錢刀擴孔后每個孔的較大的一端的直徑不小于4.5 mm且不大5. 5 mm.。

鉆好的兩孔*貫穿試樣,但如果試樣是大管子,則孔僅貫穿一個管壁,并在孔的整個長度上用鉸刀擴孔。

在鉆孔和擴孔時,孔周圍的材料不應有任何形式的損壞,如劈裂、破碎或碳化。

用作電極的錐形銷的錐度為(2.0土0. 2)%,并將錐形銷壓人<但不要錘人>兩孔,以使它們能與試樣緊密配合,并突出試樣每一面至少2 mm(見圖7a)和7b))

這類電極僅適用于試驗厚度至少為1. 5 mm的硬質材料。

您好, 歡迎來到化工儀器網

您好, 歡迎來到化工儀器網

7

7

化工儀器網

化工儀器網